Automatisierung und Künstliche Intelligenz

für zerstörungsfreie Prüfungen und industrielle Inspektionen.

Wir glauben, dass die digitale Transformation und Technologien wie KI der Schlüssel zum Erreichen dieses Ziels sind, da sie das Wissen vieler Prüfer kombinieren und Entscheidungen in weniger als einer Sekunde treffen können.

Unsere Mission. Wonach wir streben...

Die schnellsten und sichersten Prüfungen.

Prüfungen & Inspektionen sind in einer Vielzahl von Branchen erforderlich, von der Schwerindustrie bis zur E-Mobilität. Das Hauptaugenmerk liegt dabei auf der zerstörungsfreien Prüfung, die nicht nur Qualitätsschwankungen und Reklamationen verhindert, sondern auch das notwendige Maß an Sicherheit gewährleistet. Leider sind die Prüfergebnisse nicht immer eindeutig. Deshalb prüfen meist mehrere Augenpaare, ob alles mit rechten Dingen zugeht, oder man holt sich eine zweite Meinung von einem Kollegen ein.

Doch gerade dieser Prozess wird in vielen Unternehmen schnell zum Engpass, denn oft sind sowohl das Prüfpersonal als auch die Prüfdienstleister extrem ausgelastet.

Deshalb bieten wir unseren Kunden Softwarelösungen an, mit denen sie ihre Prüfprozesse automatisieren oder verbessern können. Wir sind davon überzeugt, dass eine Auswertung durch einen Computer – ob allein oder als Assistenzsystem – die Sicherheit, Genauigkeit und Geschwindigkeit der Auswertung erhöhen kann.

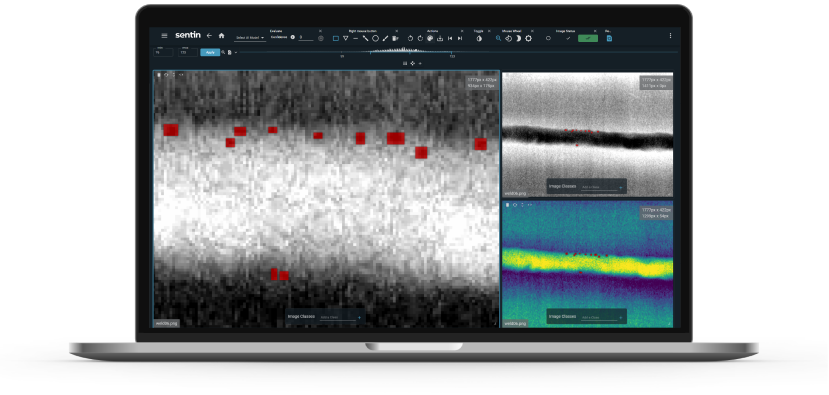

Diese KI ist 94.4% schneller. *

Wie schnell können Sie die Poren in dieser Schweißnaht zählen?

Ein Mensch braucht etwa 9 Sekunden. Der Computer braucht ein paar Millisekunden. Können Sie sich vorstellen, wie schnell es geht, wenn ein Mensch für die komplette Bildauswertung 9 Minuten braucht?

*Beispiel: 9s für die menschliche Zählung, 0,5s für die KI und die Anzeige der Ergebnisse. Die Ergebnisse können je nach Bildauflösung, Qualität, Hardware, Netzwerk usw. abweichen.

Was wir anbieten?

Automatisierungslösungen, Künstliche Intelligenz und digitale Dienstleistungen.

Entwicklung neuer digitaler Werkzeuge und Produkte zur Bewältigung aktueller Herausforderungen, z.B. demografischer Wandel oder Klimawandel.

Wir bringen Künstliche Intelligenz in Ihre Prüfprozesse.

Produkte & Services

Software Produkte:

sentin EXPLORER - Die Bild-Auswertesoftware mit Künstlicher Intelligenz. Mehr...

Asset Collector - Die Smartphone-App für die industrielle Geräte- und Typenschilderfassung. Mehr...

KI & Automatisierung:

Restwanddicke / Korrosionsdetektor [X-Ray]

- Schweißnaht-Fehlerdetektor (in-field, manuelle Schweißnähte) & Standardvalidierung [X-Ray]

Schweißnaht-Fehlerdetektor & Validator (in-line & Fertigung) [X-Ray]

CT & X-Ray Bildqualitätsverbesserung / Reduzierung der Bestrahlungszeit

OCR / Texterkennung [X-Ray & RGB]

Inline-Oberflächeninspektion [X-Ray, RGB]

Drohneninspektion aus der Luft [RGB]

Anonymisierung von Inspektionsdaten, z. B. personenbezogene Daten [RGB]

Services:

- Analyse des Status Quo und der Potenziale von analogen und digitalen Workflows

- KI-Datensatzerfassung, Annotation und Bereinigung

- KI-Modell – Training und Validierung

- Entwicklung von digitalen Automatisierungs- und Assistenzwerkzeugen sowie von kundenspezifischen Workflows

- Implementierung externer Schnittstellen

- Optimierung der User-Experience (UX) und Nutzer-Schnittstellen

- Software- oder Cloud-Integration, Updates und Überwachung

Services mit Partnern:

- Prüf-Hardware-Einrichtung

- Digitalisierung von analogen Röntgenarchiven

- Aufbau von digitalen Archiven wie DICONDE-konformen PACS

- Und mehr, um Ihre Inspektion schneller und zuverlässiger zu machen…

Ihre Vorteile:

Werden Sie schneller und effizienter, indem Sie optimierte Prüfabläufe nutzen.

Werden Sie zukunftssicher mit Spitzentechnologien wie KI oder Cloud.

Erhöhen Sie Ihre Gewinnspanne durch bessere Inspektionsdienste oder Produkte.

Was Experten sagen:

Dr. Uwe Ewert

Experte für

(Digitale) Radiographie

- Professor und Direktor außer Dienst

- u.A. langjähriger Vorsitzender des Fachausschusses “Durchstrahlungsprüfung” bei der DGZfP

- sowie ehemaliger Fachbereichsleiter bei der BAM und aktiv bei der DGZfP

- Mitglied in diversen Normausschüssen der ISO, CEN und ASTM

- erhielt den Berthold-Preis der DGZfP (2005), die Röntgen-Medaille der Stadt Remscheid (2009) und den Briggs Award der ASTM-International (2010).

Nehmen Sie Kontakt auf.

Für alle, die an diese Technologie glauben, werden wir einen Weg zur Zusammenarbeit finden. Unabhängig davon, wo Sie bei der Digitalisierung stehen, helfen wir Ihnen bei der Bewertung und Umsetzung digitaler Lösungen, die Ihren aktuellen Bedürfnissen entsprechen.

Sei es die Archivierung und Digitalisierung von Daten und Berichten, die Automatisierung bereits bestehender Prüfprozesse oder die Schaffung neuer hochwertiger Dienstleistungen auf der Basis von Technologie. Wir unterstützen Sie gerne.

Wenn Sie nicht an das Potenzial von KI und Digitalisierung glauben, können Sie sich in einem unserer Management-Kurse schulen lassen.

Kostenlose Checkliste

mit 24 Fragen.

Ist Ihr Unternehmen bereit für KI & Machine Vision Projekte?

Dominik Nestler

Business Development

- +49 234 54506170

- contact@sentin.ai

Kostenlose Checkliste

mit 24 Fragen.

Ist Ihr Unternehmen bereit für KI & Machine Vision Projekte?

Unsere Software & Entwicklung

Vereinfachen und beschleunigen Sie Prüfprozesse mit unserer Software, dem sentin EXPLORER. Nutzen Sie vorgefertigte Algorithmen oder konfigurieren Sie sich die Erkennung so, wie Sie sie brauchen.

Um den erfolgreichen Start in die Arbeit mit KI zu meistern, beginnen wir mit unseren Kunden meist im Rahmen eines Entwicklungsprojekts.

Die Künstliche Intelligenz (KI) unserer Software nutzen unsere Kunden, als digitalen Kollegen, der in Sekundenbruchteilen Einheiten zählen, auf Auffälligkeiten prüfen und Musterabweichungen erkennen kann.

Unser Produkt steht für Verlässlichkeit und Genauigkeit, damit unsere Partner schneller und sicherer prüfen & auswerten können – egal, ob Sie die Auswertungen im sentin EXPLORER anzeigen möchten oder die Algorithmen in bestehenden Prüfanlagen oder Softwarelösungen integrieren wollen.

REFERENZEN