Die Welt der Technik hat sich schon immer mit der Existenz von Abweichungen befasst und mit Toleranzen gearbeitet. Toleranz ist der Begriff, der den Grad der Akzeptanz vor der Bezeichnung als Fehler definiert. Daher sollte jede Toleranz nur für eine bestimmte Anwendung, einen bestimmten Prozess und ein bestimmtes Material definiert werden.

Abweichungen sind bekannt als jeder Unterschied in Bezug auf die geplante Struktur. Sie sind in der Technik unvermeidlich, aber nicht alle sollten als Fehler oder inakzeptabel behandelt werden. Dieser Artikel beschäftigt sich mit solchen Abweichungen im Bezug auf Schweißnähte.

Was sind die Oberkategorien von Schweißfehlern?

Die Ungänzen beim Schweißen können in 3 Oberkategorien eingeteilt werden:

- Dimensionale Ungänzen

- In der Schweißnaht

- Am Werkstoff

- Unterbrechungen oder Diskontinuitäten

- Ungänzen der Materialeigenschaften

Dieser Artikel behandelt die Ungänzen, die als Diskontinuitäten bezeichnet werden können und stellt 10 dieser Arten vor.

Content

Was sind Schweißnahtdiskontinuitäten?

Eine Diskontinuität ist eine Unterbrechung in der typischen physikalischen Struktur eines Materials, die seine Eigenschaften stark verändert. Die einfache Veränderung der Eigenschaften charakterisiert also keine Diskontinuität. Allerdings sollten nur Diskontinuitäten, die die Toleranzgrenze überschreiten, als Schweißnahtfehler betrachtet werden.

Somit kann eine Schweißnaht mit einem bestimmten Riss für verschiedene Anwendungen als akzeptabel oder fehlerhaft betrachtet werden.

Welche Schweißnahtfehler gibt es?

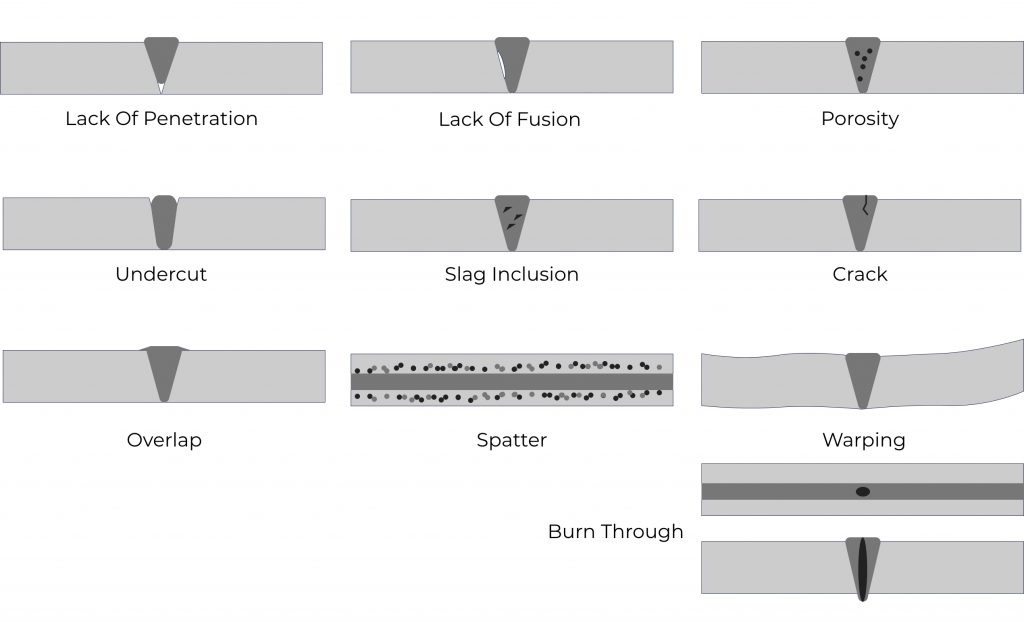

Unter den Ungänzen im Zusammenhang mit dem Schweißprozess kann man diese 10 Typen nennen:

- Unzureichende Durchdringung (engl. Lack Of Penetration oder Incomplete Penetration)

- Bindefehler (engl. Lack Of Fusion oder Incomplete Fusion)

- Hinterschnitt (engl. Undercut)

- Spritzer (engl. Spatter)

- Schlackeeinschlüsse (engl. Slag Inclusions)

- Risse (engl. Cracks)

- Poren (engl. Porosity)

- Überlappung (engl. Overlap)

- Verzug (engl. Warpage)

- Durchbrandstelle (engl. Burn Through)

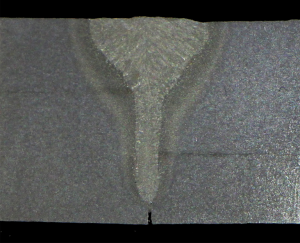

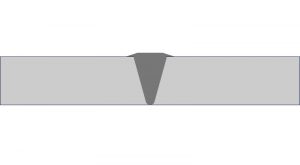

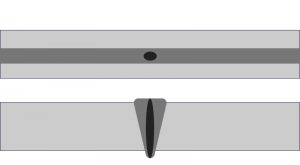

1. Typ: Unzureichende Durchdringung

Ein unvollständige Durchdringung (engl. Lack Of Penetration oder Incomplete Penetration) tritt auf, wenn die Wurzel der Verbindung nicht zum Ende Bauteile reicht. Um diese Ungänze zu korrigieren, können Sie den Strom erhöhen, die Schweißgeschwindigkeit verringern oder die Geometrie der Verbindung ändern.

2. Typ: Bindefehler

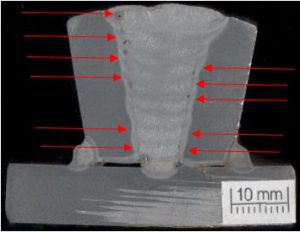

Ein Bindefehler tritt mit lokaler fehlender Verbindung von Schweißgut und Bauteil auf, entweder an der Nahtflanke oder an der Stirnseite des zuvor abgelagerten Schweißgutes. Um diese Ungänze zu korrigieren, können Sie den Strom erhöhen, die Schweißgeschwindigkeit verringern, die Nahtgeometrie ändern oder eine spezielle Technik anwenden, um magnetisches Blasen zu vermeiden.

3. Typ: Hinterschnitt

Dieser tritt mit einer Vertiefung, als Kerbe, am Fuss der Naht auf. Er wird auf Englisch als Undercut bezeichnet. Um diese Ungänze zu korrigieren, können Sie den Strom reduzieren oder die Schweissgeschwindigkeit verringern.

4. Typ: Spritzer

Spritzer (engl. Spatter) treten beim Wegschleudern von geschmolzenen Partikeln beim Schweißen auf. Um diese Ungänze zu korrigieren, kann man den Strom reduzieren und die Instabilität des Metalltransfers kontrollieren.

Hier erhalten Sie mehr Informationen zu Ursachen und Folgen von Schweißnaht-Spritzern: Spatter in Welding.

5. Typ: Schlackeeinschlüsse

Diese treten beim Zurückbleiben von festen Materialien, metallisch oder nicht, innerhalb des Schweißguts auf und werden auf Englisch Slag Inclusions genannt. Ursache ist eine unzureichende Reinigung der Schweißoberfläche zwischen den Durchgängen. Es kann auch bei einlagigen Schweißnähten auftreten, wenn Schlacke in der Wurzel und dem Fuß der Schweißnaht eingeschlossen wird.

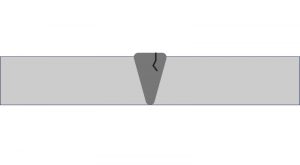

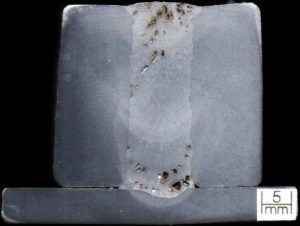

6. Typ: Risse

Unter den Ungänzen metallurgischen Ursprungs sind Risse (engl. Cracks) zu nennen. Sie treten in der von der Schweißnaht betroffenen Zone (Schmelzzone oder Wärmeeinflusszone) aufgrund verschiedener Faktoren, wie der Kontraktion des erstarrenden Metalls und dem Wachstum von Partikeln, auf. Sie können als Kaltrisse, Erstarrungsrisse und Wiedererwärmungsrisse klassifiziert werden.

7. Typ: Poren

Sie entstehen durch die Bildung von Gasblasen, die in der Schmelzzone zurückbleiben. Poren (engl. Porosity) können im Inneren und auch an der Oberfläche auftreten. Um diese Ungänzen zu korrigieren, ist es nötig, die Strömung des Schutzgases zu anzupassen und Gase besserer Qualität (Reinheit) zu verwenden.

8. Typ: Überlappung

Eine Überlappung (engl. Overlap) tritt auf, wenn sich die Schweißfläche weit über den Fuß der Schweißnaht erstreckt. Dies wird meist durch die Verwendung zu großer Elektroden oder eine schlechte Schweißtechnik verursacht.

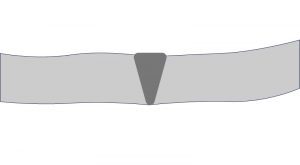

9. Typ: Verzug

Verzug (engl. Warpage) ist eine unerwünschte Veränderung der Form und Position der Metallteile. Er tritt auf, wenn die Temperatur falsch ist und wird durch die Kontraktion/Ausdehnung der geschweißten Teile verursacht.

10. Typ: Durchbrandstelle

Wenn das Schweißgut die Werkstücke durchdringt, spricht man von Durchbrand (engl. Burn Through). Dies ist eine häufige Ungänze beim Schweißen dünner Teile. Es passiert, wenn die Wurzelöffnung zu groß ist oder zu viel Spannung verwendet wird.

Wie findet man Schweißfehler?

Zerstörungsfreie Prüfung (ZfP)!

Um eine Schweißnaht zu prüfen werden mehrere Verfahren durchgeführt, um die Fehlern, die die Schweißkonstruktion gefährden, zu finden und nachzuweisen. Im Gegensatz zu den zerstörenden Prüfungen zielen die zerstörungsfreien Prüfungen (ZfP oder engl. non-destructive testing – NDT) auf die Möglichkeit ab, Ungänzen zu beobachten, ohne das geschweißte Teil zu beschädigen, und werden in den Phasen der Herstellung, Konstruktion, Montage und Wartung durchgeführt.

Mehr zum Thema zerstörungsfreie Prüfung:

Die zerstörungsfreie Prüfung trägt zur Überwachung der Qualität von Gütern und Dienstleistungen, zur Kostensenkung, zum Schutz von Leben und Umwelt bei und ist ein Wettbewerbsfaktor für die Unternehmen, die sie anwenden. Sie ist auch ein grundlegendes Werkzeug für Untersuchungen, um die Zuverlässigkeit und Sicherheit von Industrieanlagen zu erhöhen.

Bei richtiger Anwendung bringt ZfP große Vorteile, indem sie Zeit spart, die Ausfallraten von Geräten reduziert, die diagnostische Genauigkeit erhöht und die Zuverlässigkeit von Industrieanlagen steigert.

Manche zerstörungsfreien Prüfungen sind extrem komplex und besonders für unerfahrenen Prüfer und Auswerter schwierig zu verstehen, da sie komplexe Signal- und Bild-Interpretationen voraussetzen.

Rafael Gomes Nunes Silva

Forscher für Lichtbogen- und Laserschweißen - Federal University of Santa Catarina (Brazil)

Beispiel: Ultraschall Prüfung - Phased Array

Bei der konventionellen Ultraschallprüfung (UT) sendet ein einzelner Kopf Ultraschallwellen in das Material. Phased-Array-Prüfköpfe enthalten mehrere Schallquellen. Durch die Einführung einer Verzögerung zwischen den von jeder Quelle ausgesandten Impulsen können Strahlwinkel, Brennpunkt und Brennpunkt der erzeugten Wellenfront beeinflusst werden.

Die Phased-Array-Ultraschallprüfung ist eine moderne Technologie. Sie kann für Schweißnahtprüfungen, Riss- und Fehlerprüfungen, Dickenmessungen und Korrosionsprüfungen verwendet werden. Diese Technik kann auch für Echtzeitanalysen der Schweißnähte verwendet werden.

Aufgrund der detaillierten Visualisierung der Fehlergröße, -form, -tiefe und -orientierung kann Phased Array oft anstelle der Durchstrahlungsprüfung verwendet werden. Da keine ionisierende Strahlung verwendet wird, ist es nicht notwendig, eine Sicherheitszone zu schaffen, was in der Regel eine Unterbrechung der Produktion bedeutet.

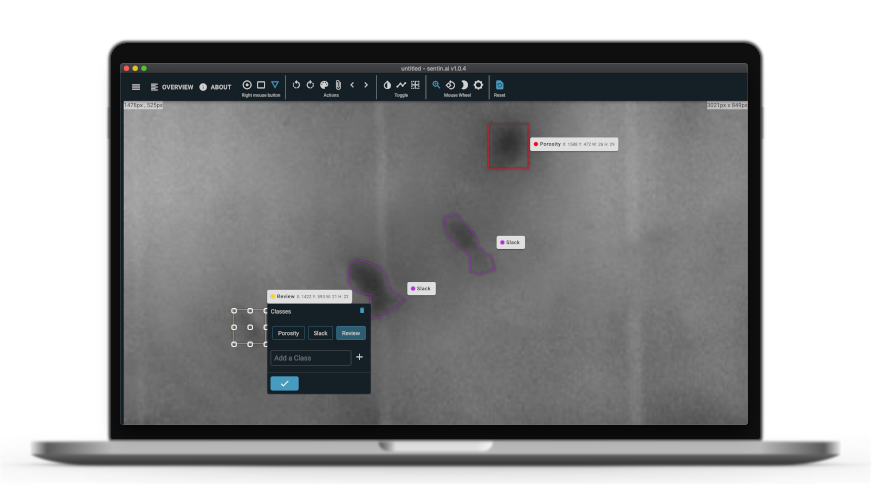

Was ist die Zukunft von Schweißnähten und ZfP?

Das Schweißen und ZfP können von der Digitalisierung und neuen Technologien profitieren. Durch die Kombination von Computer Vision, Robotik und künstlicher Intelligenz bieten sie nicht nur ein verbessertes Vertrauen in den Inspektionsprozess, sondern auch die Möglichkeit von Mehrfachinspektionen. Außerdem helfen Sie bei Schweißprozessen, bei der Überprüfung der Positionierung von Komponenten, bei der Klassifizierung von Fehlern und bei der Automatisierung der Korrekturmaßnahmen des Schweißprozesses.

Über den Autor

Rafael Gomes Nunes Silva

Forscher für Lichtbogen- und Laserschweißen

Rafael Gomes Nunes Silva erforscht Lichtbogen- und Laserschweißen an dem Precision Engineering Laboratory – LMP/EMC/UFSC, welche ein Teil der brasilianischen Federal University of Santa Catarina – UFSC Maschinenbau-Fakultät ist. Er verfügt über internationale Erfahrungen in den Bereichen Metallurgie, Automatisierungsphysik des Lichtbogen- und Laserschweißens.

Er ist der Gründer und Autor von “The Welding Land” und wurde ausgezeichnet als Feedspot’s Top 15 Materials Science Blogs und Website zum Folgen im Jahr 2020.

Quellen

Ein großes Dankeschön an Arthur Santos für seine Hilfe mit den Bildern und für die Bereitstellung seiner Dissertationen.

Santos A. G. M., Análise da Influência da Rotação do Eletrodo no Processo MIG/MAG e Estudo para Aplicação em Soldagem Narrow Gap, Dissertação de Mestrado em Engenharia Mecânica, Departamento de Engenharia Mecânica, Universidade Federal de Santa Catarina, Santa Catarina, Brazil, 2019