Das Laserschweißen ist eine moderne Technologie im Bereich des Schweißens. Aufgrund seiner Komplexität und Präzision kann der Prozess von einer Optimierung profitieren. Um den Schweißprozess im Detail zu analysieren und zu testen, bietet Simulationssoftware ein großes Potenzial. Simulation und digitale Zwillinge sind Schlüsseltechnologien für die Industrie 4.0 und können Zeit sowie Geld sparen.

Dieser Blog ist ein Gastbeitrag von Allyce Jackman – CFD Engineer bei Flow Science, Inc. Sie bieten mit ihrer Software FLOW-3D innovative Lösungen für die schwierigsten CFD-Probleme.

Content

Was ist Laserschweißen?

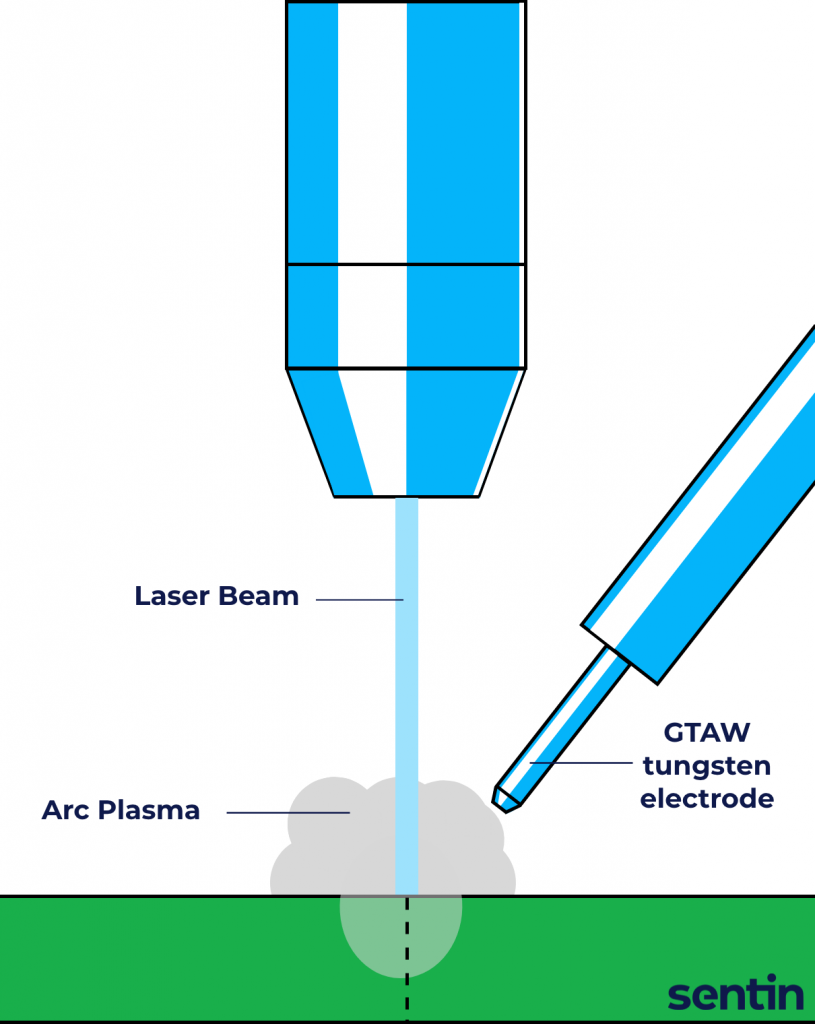

Das Laserschweißen ist ein hochmodernes Verfahren zum Verbinden von Materialien mit Hilfe einer Laserquelle. Laser haben sich im Laufe der Zeit weiterentwickelt, beginnend mit Gaslasern wie CO2, die in einem kontinuierlichen Modus arbeiten und typischerweise eine höhere Leistung haben. Später kamen Festkörperlaser wie Nd:YAG hinzu, die sowohl im Puls- als auch im Dauermodus arbeiten können. In letzter Zeit wurden faseroptische Laser entwickelt, die das Schweißen mit hoher Leistung im gepulsten oder kontinuierlichen Modus mit einer größeren Bandbreite an Flexibilität ermöglichen.

Neben dem Fügen werden Laser auch bei anderen Schweißverfahren eingesetzt, z. B. beim Laserlöten, das in der Automobilfertigung üblich ist, und beim Laserlöten, welches in der Elektronikfertigung üblich ist. Bei diesen Verfahren wird ein Zusatzwerkstoff mit einer niedrigeren Schmelztemperatur verwendet, um eng anliegende Teile mit minimalen Wärmeeinflusszonen und optisch ansprechenden Oberflächen zu verbinden. Ein weiterer Prozess, der unter diesen Fall fällt, ist das Laserauftragschweißen, eine Methode, die sowohl für metallurgische Beschichtungen als auch für additive Fertigungsverfahren zur Herstellung von 3D-Teilen verwendet wird. Beim Laserauftragschweißen wird entweder ein Pulver- oder Drahtvorschub verwendet, um das Material mithilfe eines kontinuierlichen Lasers aufzutragen.

Was sind die Vorteile des Laserschweißens?

Die Verwendung einer Laserquelle zum Fügen und Auftragen von Materialien bietet aufgrund der Vielseitigkeit und Genauigkeit des Laserschweißprozesses Vorteile gegenüber anderen Schweißmethoden. Laser ermöglichen eine bessere Kontrolle des erwärmten Bereichs, was zu weniger wärmebeeinflussten Zonen führt, die zu Verformungen führen können, und bieten gleichzeitig Flexibilität in Bezug auf den Bewegungsbereich und die Strahlprofile.

Was sind häufige Fehler beim Laserschweißen?

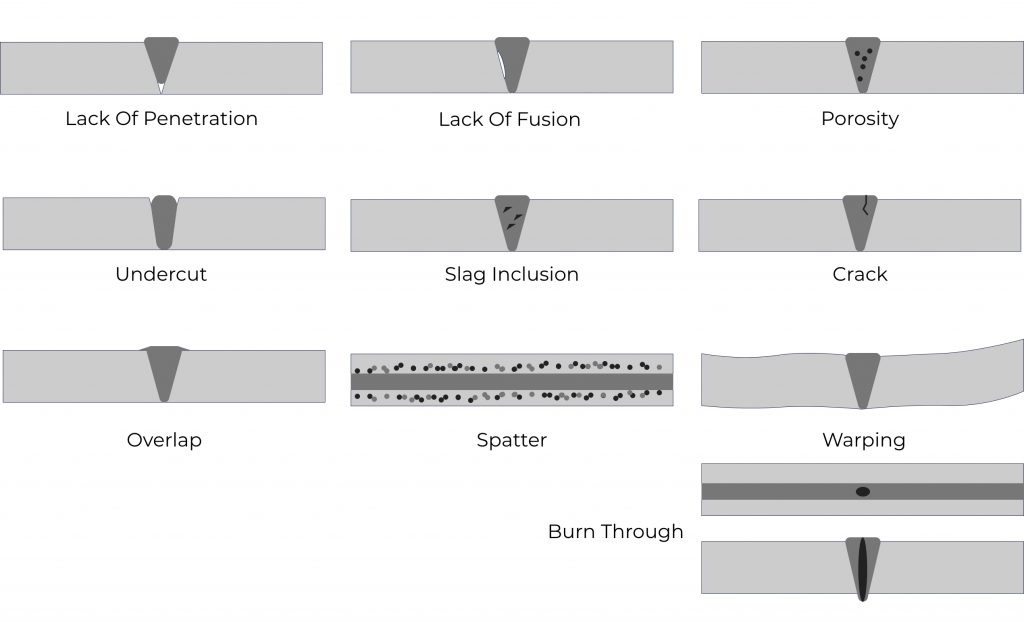

Natürlich können, wie bei jedem Schweißverfahren, bestimmte Fehler auftreten, die die Festigkeit und Gleichmäßigkeit der Schweißnaht beeinträchtigen. Einige häufig auftretende Defekte sind mangelnde Verschmelzung, Porosität und Spritzer. Diese Defekte können durch instabile Stellen im Schmelzbad entstehen, welche eine Funktion der Materialeigenschaften und der Verarbeitungsparameter sein können. Fehlende Verschmelzung tritt normalerweise auf, wenn nicht genügend Wärme in die Verbindung übertragen wird und keine gleichmäßige Verbindung erreicht werden kann. Dies kann zu Sprödigkeit, Rissbildung und dem Vorhandensein von Hohlräumen führen.

Porosität bildet sich als Folge einer Reihe von Hohlräumen, die sich aus Instabilitäten im Schmelzbad ausbreiten. Dies ist ein typischer Fehler beim Schlüssellochschweißen, bei dem der Laserstrahl tief in das Material eindringt und eine große Öffnung bildet, in der sich Wärme und Dampf sammeln und die Öffnung weiter aufrechterhalten. Porosität kann auftreten, wenn sich am oberen Rand des Keyholes kalte Zonen bilden und es zu einem kurzzeitigen Zusammenbruch des Keyholes kommt, wodurch Luft in das Schmelzbad eindringt, die dann von der Erstarrungsfront eingefangen wird.

- Fehlende Fusion

- Spritzer

- Porosität

Erfahren Sie hier mehr über häufige Schweißfehler: 10 Häufige Schweißnahtfehler, die Sie kennen sollten.

Wie optimiert man das Laserschweißen? Simulation!

Die Identifizierung der Quellen dieser Defekte und die Optimierung der Prozessparameter zur Minimierung dieser Defekte kann in einem experimentellen Raum eine Herausforderung darstellen, da dies viele physikalische Versuche mit begleitenden zerstörenden Testmethoden erfordert. Eine alternative Möglichkeit zur Iteration von Prozessparametern ist die Verwendung von High-Fidelity-Numerikmodellen und die Übertragung vieler Studien zum Prozessdesign in eine simulierte Umgebung.

Technologien wie Simulation und digitale Zwillinge sind wichtige Technologien für die Bewegung von ZfP 4.0 (zerstörungsfreie Prüfung).

Hier ist ein Beispiel für eine Laser-Pulverbett-Schmelzsimulation in FLOW-3D AM, die von Mohamad Bayat an der Technischen Universität Dänemark durchgeführt wurde und die Porositätsbildung in Abhängigkeit von Laserparametern und Materialeigenschaften untersucht.

Die meisten numerischen Modellierungen von Laserschweiß- und additiven Fertigungsprozessen werden mit FEA-Ansätzen („Finite-Elemente-Analyse“) durchgeführt, die thermische Spannungen, Verformung und Rissbildung untersuchen. Diese Arten von Modellen informieren über eine Analyse auf Teilebene und sind nützlich für die Durchführung von parametrischen Studien im großen Rahmen. Es gibt jedoch nur wenige Werkzeuge für die Analyse der Schmelzbaddynamik im Mikro- und Mesomaßstab, die Modelle mit hoher Genauigkeit erfordern, einschließlich Flüssigkeitsströmung, Wärmeübertragung, Phasenwechsel und Laser-Material-Wechselwirkungen, die sich auf Lasereinstellungen wie Leistung, Verteilung, Geschwindigkeit und Scanpfade beziehen, sowie auf zusätzliche physikalische Aspekte wie Laserreflexionen und Schutzgaseffekte. FLOW-3D WELD wurde in einzigartiger Weise entwickelt, um die Dynamik des Schmelzbades auf der Mikro- und Mesoskala genau zu modellieren, was Einblicke in die Prozessdynamik gibt, die mit konventionellen Experimenten nur schwer oder gar nicht zu erfassen sind.

Welche Faktoren beeinflussen die Schweißnahtqualität?

Bei jedem Laserschweißprozess gibt es viele Faktoren, die die Schweißqualität beeinflussen, darunter Materialeigenschaften, Lasereinstellungen, Scanpfade und Schutzgaseffekte. Eine detailgetreue CFD-Modellierung ermöglicht die Analyse des Schmelzbads, in dem viele Defekte entstehen und sich ausbreiten. Bei der Arbeit mit zinkbeschichteten Stählen, einem Material, das im Automobilbau und in der Industrie zum Schutz vor Korrosion eingesetzt wird, ist es beispielsweise eine Herausforderung, Spritzer (Materialauswurf aufgrund von hohen Dampfdrücken) zu vermeiden, da der Siedepunkt der Zinkbeschichtung im Vergleich zur Stahllegierung des Grundmaterials niedrig ist. Diese frühe Verdampfung kann zu einem Aufbau von Dampfdruck im Schmelzbad führen, der hohe Auswurfgeschwindigkeiten haben kann, die zu Spritzern führen. CFD-Simulationen ermöglichen rationelle parametrische Studien, bei denen die Auswirkungen verschiedener Scanpfade, Laserleistungen und -verteilungen auf die Temperatur- und Druckgradienten im Schmelzbad untersucht werden, was zur Entwicklung von Prozessfenstern und optimalen Scanstrategien zur Begrenzung von Defekten wie Spritzern genutzt werden kann.

Hier ein Beispiel für eine Studie zum Oszillationsschweißen von verzinkten Stählen, die in Zusammenarbeit von Forschern der Shanghai Jiao Tong University und General Motors durchgeführt wurde. Die Simulation wurde direkt mit experimentellen Ergebnissen verglichen und dann verwendet, um einen modifizierten Schweißplan zu entwickeln, der das Vorhandensein von Spritzern während der Produktion deutlich reduziert.

Fallstudien: Einzelne vs. Multicore-Träger

Wenn Sie z. B. daran interessiert sind, Multicore-Strahlkonfigurationen zu erforschen, aber nur Zugang zu einem Einzelkernlaser haben, können Sie mithilfe von Simulationen feststellen, ob das Hinzufügen dieser Technologie Ihre Investition wert ist. Das folgende Video ist ein Beispiel für Multicore-Strahlkonfigurationen, das von Allyce Jackman bei Flow Science erstellt wurde und zeigt, wie die Variation des Durchmessers und der Anzahl der Ringe einen tiefgreifenden Einfluss auf die Stabilität des Schmelzbades haben kann.

Die verwendete Simulationssoftware (FLOW-3D WELD) ist in der Lage, alle Parameter zu berücksichtigen, die für jeden spezifischen Prozess einzigartig sind. Alle Materialeigenschaften, Lasereigenschaften und Schutzgaseffekte werden vom Benutzer eingegeben, was einen erheblichen Spielraum für die Erforschung neuer oder neuartiger Materialien und Prozesse bietet. Darüber hinaus bietet die Simulation auch eine optimierte Plattform für groß angelegte Parameter- und Optimierungsstudien. Bei der Identifizierung optimaler Parameter für Schweißpläne wie Laserleistung, Verteilung und Scanpfade bieten Simulationen die Flexibilität, Kombinationen parametrisch zu erforschen, indem einzelne Parameter variiert und die Auswirkungen verfolgt werden, und ermöglichen auch die Erforschung von Konfigurationen, die über die Möglichkeiten der in Ihrem Labor verfügbaren spezifischen Technologie hinausgehen.

Zusätzlich zu Multicore-Konfigurationen können Sie damit auch den Unterschied zwischen der Verwendung eines gepulsten und eines kontinuierlichen Lasers verstehen und eine fundierte Entscheidung treffen, welcher für einen bestimmten Prozess optimal ist. Hier ist ein weiteres Beispiel von Allyce’s Arbeit, die sich mit diesem Vergleich beschäftigt:

Wie überprüfe ich die Optimierung des Laserschweißens? NDT!

Ein Problem bei der Durchführung von zerstörungsfreien Prüfungen ist die Interpretation/Bewertung der Fehler. Deshalb unterstützen Softwarelösungen wie der sentin EXPLORER den Prüfer mit einer assistierten oder automatischen Interpretation dieser Bilder durch künstliche Intelligenz. Das Ziel dieser Lösungen ist es, die Erkennungswahrscheinlichkeit (Probability Of Detection, POD) zu verbessern und die Schweißnahtprüfung sicherer und genauer zu machen. Der Einsatz von künstlicher Intelligenz ist ein weiterer wichtiger Aspekt von Industrie und ZfP 4.0.

Wenn Sie die Ergebnisse verfolgen, können Sie diese Erkenntnisse und statistischen Methoden nutzen, um die Optimierung zu überprüfen und Ihre Simulation und Parameter anzupassen. Daher kann eine Feedback-Schleife, die Simulation, reale Tests und Inspektion umfasst, Ihren Schweißprozess verbessern.

Wenn Sie mehr erfahren möchten: Was ist die POD – Probability Of Detection in der ZfP?

Über den Autor.

Diese Veröffentlichung ist ein Gastbeitrag von Allyce Jackman – CFD-Ingenieurin bei Flow Science, Inc. Allyce konzentriert sich auf die Modellierung der Schmelzbaddynamik bei Laserschweiß- und additiven Fertigungsprozessen. Flow Science entwickelt die CFD-Software FLOW-3D, einen weit verbreiteten CFD-Code für freie Oberflächen, der speziell für die Modellierung von Laser-Material-Wechselwirkungen entwickelt wurde. Allyce studierte Maschinenbau an der University of New Mexico, bevor sie 2018 zu Flow Science kam.